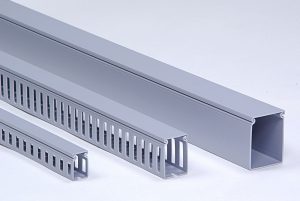

配線ダクト加工サービス 導入事例

H社様ではプラント向け設備や環境関連機器を 製造・販売されております。 浄化槽や排水処理設備用の制御盤も数多く製造されており、 標準仕様の制御盤においてコスト低減に取組む中で 当サービスを導入いただくことになりました。

H社様ではプラント向け設備や環境関連機器を 製造・販売されております。 浄化槽や排水処理設備用の制御盤も数多く製造されており、 標準仕様の制御盤においてコスト低減に取組む中で 当サービスを導入いただくことになりました。

下記のような流れで導入に至っております。

- 現物を基に御見積 配線ダクトの個別図面が無いため、現物を寸法測定・仕様確認後に御見積提出

- 試作品の評価 御見積仕様にて製作した試作品を納入し実装評価いただく

- 量産導入打合せ 試作評価を基に、量産時の仕様打合せ(寸法調整、追加・削除など)

製造コストの削減だけではなく、ダクト端材の処理費用など普段は意識しないコストの低減にも 繋がったという評価を頂きました。

配線ダクト加工サービス 導入フロー

導入前の課題

- 制御盤制作時のトータルコストを削減したい

- 部材のコスト低減には限界がある

- 工場視察も多く、作業現場を綺麗に保ちたい

- 女性作業者も多く、力の要るダクトのカット工数を減らしたい

ご依頼内容

- 必要な長さ・数量で購入したい

- 工数削減によるコスト低減を検討したい

導入効果・改善内容

- 配線ダクトの加工工数(段取り、カット、片付け)が削減できた

- 加工ミスによる無駄が無くなった

- ダクトのマーキングにより取付位置が容易に判り作業効率が上がった

- 工数削減に伴い、人員を他の作業に配置することができた

- 端材処理に関する一連の手間・コストも削減できた